隨著汽車工業的快速發展,汽車空調系統已成為現代車輛的標配,其核心部件——壓縮機的性能直接決定了空調系統的效率、能耗與舒適性。渦旋式壓縮機以其高效、低噪、結構緊湊等優勢,在汽車空調領域占據重要地位。本文將圍繞渦旋式汽車空調壓縮機的整體設計及其關鍵機械配件進行探討。

一、渦旋式壓縮機的工作原理與設計優勢

渦旋式壓縮機的工作原理基于一對相互嚙合的渦旋盤(一個固定,一個繞動)形成的一系列月牙形密閉腔體。動盤在偏心軸的驅動下進行平面回轉運動,使腔體從吸氣口向中心移動,體積逐漸縮小,從而連續地完成吸氣、壓縮和排氣過程。相較于傳統的往復活塞式壓縮機,渦旋式設計具有顯著優勢:

- 運動部件少,機械摩擦損失小,可靠性高,壽命長。

- 壓縮過程連續平穩,氣流脈動小,運行噪音和振動顯著降低。

- 容積效率高,能效比(COP)優越,有利于降低汽車能耗。

- 結構緊湊,重量相對較輕,更適應汽車引擎艙的有限空間。

二、核心機械設備的設計要點

- 渦旋盤設計:

- 型線設計:通常采用圓的漸開線或其修正型線,以保證良好的嚙合密封性。型線的幾何參數(如基圓半徑、漸開線起始角)直接影響壓縮比和容積。

- 材料與加工:需選用高強度、耐磨、熱穩定性好的鋁合金或特殊鑄鐵。渦旋齒的加工精度要求極高,需采用精密數控銑床或專用渦旋加工機床,確保齒頂和齒槽的密封性。

- 軸向和徑向密封機構:通常通過在渦旋齒頂設置彈性密封條(如聚四氟乙烯PTFE)或在動盤底部設置浮動密封機構,以補償工作時的熱變形和磨損,維持腔體間的氣密性。

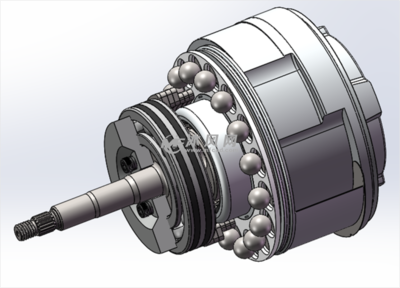

- 驅動與軸承系統:

- 主軸與偏心軸設計:主軸通常由發動機通過電磁離合器驅動。偏心軸的設計需精確計算偏心距,以確定動盤的行程。其必須具備足夠的扭轉和彎曲剛度,并經過動平衡校正以減少振動。

- 軸承選擇:主軸承和偏心軸承多采用高精度、高承載能力的滾動軸承(如深溝球軸承、圓錐滾子軸承),以支撐徑向和軸向載荷,確保動盤平穩回轉。

- 殼體與潤滑系統設計:

- 殼體:通常為高壓鑄鋁件,需集成吸氣腔、排氣腔、安裝支腳以及必要的冷卻筋。設計需考慮強度、輕量化和散熱需求。

- 潤滑系統:汽車空調壓縮機多采用飛濺潤滑或強制潤滑。設計中需合理布置油路,確保軸承、渦旋齒面等關鍵摩擦副得到充分潤滑和冷卻。潤滑油需與制冷劑(如R134a或R1234yf)具有良好的互溶性。

三、關鍵配件及選型考量

- 電磁離合器:作為壓縮機與發動機的動力連接與斷開裝置,其設計需響應迅速、結合平穩、功耗低。線圈、皮帶輪、銜鐵盤和軸承是其核心部件。

- 吸氣/排氣閥:渦旋壓縮機通常采用簡單的舌簧閥或柔性閥片,布置在固定渦旋盤的中央排氣口。要求閥片材料(如彈簧鋼)耐疲勞、密封性好,以最小化排氣損失和噪音。

- 安全與控制裝置:包括高壓泄壓閥、溫度傳感器等,用于防止系統超壓或過熱,保障運行安全。

- 密封件:各部件接合處的O型圈、密封墊等,需選用耐制冷劑、耐高溫的橡膠材料(如HNBR氫化丁腈橡膠),確保系統無泄漏。

四、發展趨勢與挑戰

隨著新能源汽車(尤其是電動汽車)的普及,渦旋式壓縮機的設計將面臨新要求:

- 電動化:開發由電機直接驅動的高效電動渦旋壓縮機,取消電磁離合器,實現轉速的精準無極調控,并與整車熱管理系統深度集成。

- 輕量化與小型化:進一步優化材料和結構設計,減輕重量,提升功率密度。

- 環保與高效:適應環保制冷劑(低GWP值),并通過優化型線、改進密封技術、應用可變排量技術(如通過改變渦盤嚙合深度調節排量)等手段,持續提升能效。

- NVH性能:對噪音、振動與聲振粗糙度的控制要求將更為嚴苛。

渦旋式汽車空調壓縮機的設計是一個涉及流體力學、機械動力學、材料學與熱力學的綜合性工程。其高性能的實現依賴于渦旋盤型線、驅動機構、密封技術及關鍵配件之間的精密配合與協同優化。隨著技術迭代,更高效、更安靜、更智能的渦旋壓縮機將為提升汽車駕乘舒適性與節能環保水平發揮關鍵作用。