隨著工業4.0與智能制造浪潮的推進,伺服電動機作為高端裝備的核心驅動部件,其關鍵零件——轉軸的生產質量與效率直接決定了電機的整體性能。設計一條高效、精密、柔性的伺服電動機轉軸智能生產線,成為提升產業競爭力的關鍵。本方案旨在闡述該智能生產線的整體架構、核心機械設備及關鍵配件的設計要點。

一、 智能生產線總體設計理念與布局

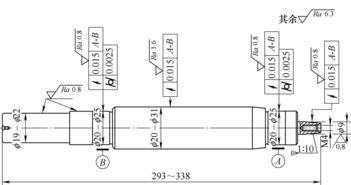

- 設計目標:實現轉軸從毛坯到成品的全流程自動化、數字化生產,具備高精度(如尺寸公差±0.005mm以內)、高效率(高節拍)、高柔性(適應多品種、小批量)以及全過程質量可追溯能力。

- 總體架構:采用“集中管理、分散控制”的模塊化設計。生產線以MES(制造執行系統)為大腦,集成ERP、PLM等信息層數據;以工業以太網和現場總線為神經,連接各自動化單元;底層由一系列智能化機械設備與工業機器人構成執行層。

- 物流布局:采用環形或線性布局,配合AGV(自動導引車)或RGV(有軌制導車)實現物料(棒料、半成品、成品)的自動流轉。設立集中刀庫、夾具庫,由換裝機器人進行自動配送與更換。

二、 核心機械設備單元設計

- 智能備料與上下料單元:

- 配備全自動棒料儲料架與送料機,可實現不同規格棒料的識別與自動供給。

- 采用六軸關節機器人或桁架機械手,集成視覺定位系統,完成毛坯抓取、機床上下料及工序間轉運。

- 高精度數控加工單元:

- 核心設備為高剛性、高精度的數控車削中心與數控磨床。車削中心需具備動力刀塔與Y軸功能,以完成車削、銑削、鉆削等復合加工。

- 磨床單元需配備高精度數控外圓磨床(用于軸徑、臺階磨削)和數控端面磨床(用于端面與槽的精密加工),主軸回轉精度需達微米級。

- 所有機床需標配在線測量探頭(如雷尼紹探頭),實現加工中尺寸自動檢測與補償。

- 熱處理與表面處理單元:

- 集成可控氣氛熱處理爐(如網帶式淬火回火爐),工藝參數由中央控制系統精確設定與監控。

- 可配置自動化拋丸清理機與噴涂/鍍層設備,改善轉軸表面性能與耐腐蝕性。

- 自動化檢測與分選單元:

- 設置在線綜合測量站,集成激光掃描儀、圓度儀、粗糙度儀等,對轉軸的尺寸、形位公差、表面質量進行100%自動檢測。

- 基于檢測數據,由分選機器人將產品自動分類至合格品、返修品、廢品料道。

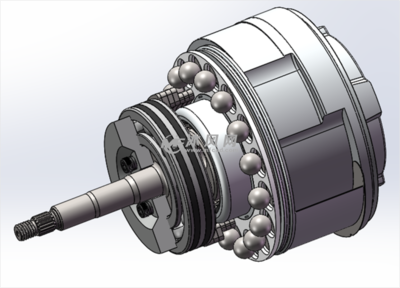

- 智能裝配與壓裝單元(若包含軸承、齒輪等壓裝工序):

- 設計伺服壓力機與高精度壓裝工作站,實時監控壓裝力與位移曲線,確保壓裝質量。

三、 關鍵配件與輔助系統設計

- 工裝夾具系統:

- 設計模塊化、快換型液壓或氣動夾具,適應不同直徑和長度的轉軸,減少換型時間。

- 關鍵定位面采用硬質合金或陶瓷材料,保證長期使用的精度保持性。

- 刀具管理系統:

- 配置中央刀庫與對刀儀,實現刀具壽命管理、自動磨損檢測與補償、斷刀監測及自動換刀。

- 冷卻與排屑系統:

- 設計大流量高壓冷卻系統,確保高效散熱與斷屑。

- 配備全自動鏈板式排屑器與冷卻液集中過濾凈化系統,保持加工環境清潔。

- 數據采集與監控系統:

- 在各設備關鍵點位布置傳感器(振動、溫度、壓力、光柵等),實時采集設備狀態與工藝數據。

- 通過SCADA(數據采集與監視控制系統)平臺實現設備OEE(全局設備效率)、能耗、報警等可視化監控。

四、 智能化與信息化集成

- 數字孿生與仿真:在生產前,利用數字孿生技術對生產線布局、加工節拍、物流路徑進行仿真優化。

- 自適應加工與預測性維護:基于加工過程數據與機器學習算法,實現工藝參數自適應優化,并對關鍵部件(如主軸、導軌)進行壽命預測與預防性維護。

- 全流程追溯:通過RFID或二維碼標識技術,為每一根轉軸建立唯一的“數字身份證”,實現從原材料到成品所有工序參數、質量數據的全生命周期追溯。

伺服電動機轉軸智能生產線的設計是一項復雜的系統工程,其成功實施依賴于精密機械、先進傳感、工業機器人及信息技術的深度融合。通過上述模塊化、柔性化的設備配置與系統集成,不僅能大幅提升轉軸的制造精度與一致性,更能實現生產過程的透明化、智能化管理,為伺服電機制造商構建堅實的核心競爭力。